地址:深圳市龙岗区中粮祥云广场8层816室

如何解决软包锂电池腐蚀问题

锂离子软包电池腐蚀问题被视为与电池着火和爆炸同等级别的安全隐患。然而目前对软包电池生产企业来说,电池腐蚀问题仍然是难以杜绝的生产困扰。

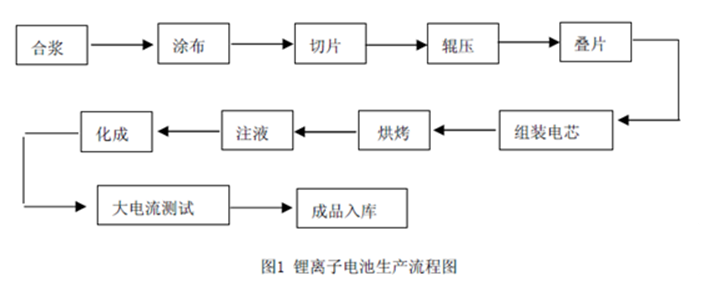

众所周知,锂离子电池的制造工艺主要有三个阶段:①极片的生产制造,②电芯的封装生产,③电池的激活分选。每个阶段都对应着数个重要的工序,第一阶段占了电池生产成本的大多数,第二阶段决定了电池的封装形式,第三阶段决定了电池的成组方式和使用稳定性。

就软包类锂离子电池生产工序来说,对锂电池起到密封作用的主要工序为封装工艺。封装的好坏将直接决定电池性能的好坏。封装的好坏与否并不容易判断,因此在检测锂电池存不存在腐蚀问题之前,有必要先弄清楚锂电池腐蚀问题究竟是由什么原因导致的。一般来说,锂电池铝塑膜的腐蚀漏液原因可以分为以下三类:

一、化学腐蚀

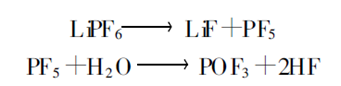

对锂离子电池来说,由于水分会与电解液反应产生氢氟酸(HF),氢氟酸是一种腐蚀性特别强的酸,对铝塑膜、集流体、正极材料会产生严重破坏,反应如下所示:

铝塑膜会腐蚀破坏后,电池就会失效。

二、电化学腐蚀

由于电化学反应造成的软包电池腐蚀漏液比较难发现,一般是随着使用时间变长,电池腐蚀漏液逐渐严重才会被发现。由于此种失效模式潜伏时间较长,一旦发生也极易造成客户的信任危机。电化学腐蚀发生的条件一般有两个:

1. 离子短路。铝塑膜的铝层与阳极之间形成离子短路通道。

2. 电子短路。铝塑膜铝层与阳极形成电子短路通道。

这样封装电芯的铝塑膜铝层就与阳极形成一个短路的回路,阳极即为电芯负极,处于低电势的部分,一旦与铝接触会通过电导率较高的电解液引起电化学反应,导致铝层不断被消耗。这两种短路时电池发生腐蚀的必要条件,两者缺一不可。

容易形成离子通道的地方是热封时,封边部位的PP层发生破损,或者折边时PP层发生破损,这样就在铝层和负极之间构成了离子通道。容易形成电子短路通道的地方是,极耳封装位置破损,负极极耳与铝层接触构成电子通道。如果负极延伸过多,热封时也易造成与铝层直接接触,形成电子短路。除了,电芯内部的电子通道外,外部无意识的将负极极耳与铝层接触也是软包腐蚀漏液的原因之一,且这个情况发生的更加快一点。当离子通道和电子通道都形成后,铝塑膜的铝层逐渐被锂离子嵌入形成锂铝合金,铝层被腐蚀后水分就可以肆无忌惮的浸入电池内部,产生更强烈的破坏,造成软包电池外观上的漏液失效。

三、物理原因

由于电池滥用、不小心磕碰、电池本身产气鼓胀引起的封装失效,也会导致电池的漏液。电池滥用,包括电池过充、过放、高温使用等,都有可能造成电池产气、鼓胀加重导致封装失效。无论是电池在常温循环、高温循环、高温搁置时,其均会产生不同程度的鼓胀产气。据目前研究结果显示,引起电芯鼓胀的本质是电解液发生分解所致。电解液分解有两种情况,一个是电解液有杂质,比如水分和金属杂质使电解液分解产气,另一个是电解液的电化学窗口太低,造成了充电过程中的分解,电解液中的EC、DEC等溶剂在得到电子后,均会产生自由基,自由基反应的直接后果就是产生低沸点的烃类、酯类、醚类和CO2等。如果电池内部水分过多,也会造成产气较多,造成电池起鼓,造成封装薄弱处破裂。

针对上述原因导致的软包电池腐蚀问题,深圳维泰克智能仪器有限公司(VEERTEK)开发的绝缘脉冲检测仪DET-100,通过提供脉冲电压给锂离子电池、并密切观察电压变化的方式来实时监控受测电池的优良性,该仪器以高精度、高可靠性、微损伤性、短测试周期性等特点成为锂离子生产企业的必备品。